Applicazione del monitoraggio della temperatura “Thru-process” nell’esecuzione di TUS in forni continui

Affrontare le sfide pratiche di AMS2750G

Dr Steve Offley “Dr O”– Product Marketing Manager PhoenixTM

Articolo pubblicato sulla rivista INDUSTRIAL HEATING – Agosto 2022

Nello scenario odierno dei trattamenti termici ci troviamo quotidianamente ad affrontare le sfide di conformità agli standard normativi dei relativi mercati e prodotti specifici. Che si tratti della produzione di componenti automotive regolata da CQI-9 o di pezzi per l'industria aerospaziale (AMS2750G NADCAP AC7102/8), i requisiti della pirometria sono rigorosi e richiedono un’attenta interpretazione e attuazione. Come sappiamo, “il diavolo sta nei dettagli”. Una attenta preparazione e pianificazione delle modalità di applicazione dei requisiti di PIROMETRIA è essenziale da un punto di vista pratico, soprattutto per i processi automatizzati sempre più complessi, multifase, semi-continui o continui.

Il presente articolo approfondisce le sfide legate all'esecuzione dei survey di uniformità della temperatura (TUS), con particolare riferimento al principio del TUS "Thru-Process" applicato a processi continui o semi-continui. L'attenzione è rivolta alla specifica AMS2750G, ma principi simili si applicano alla CQI-9 con minimi adeguamenti alla specifica.

Temperature Uniformity Survey (TUS) – Riepilogo dei requisiti

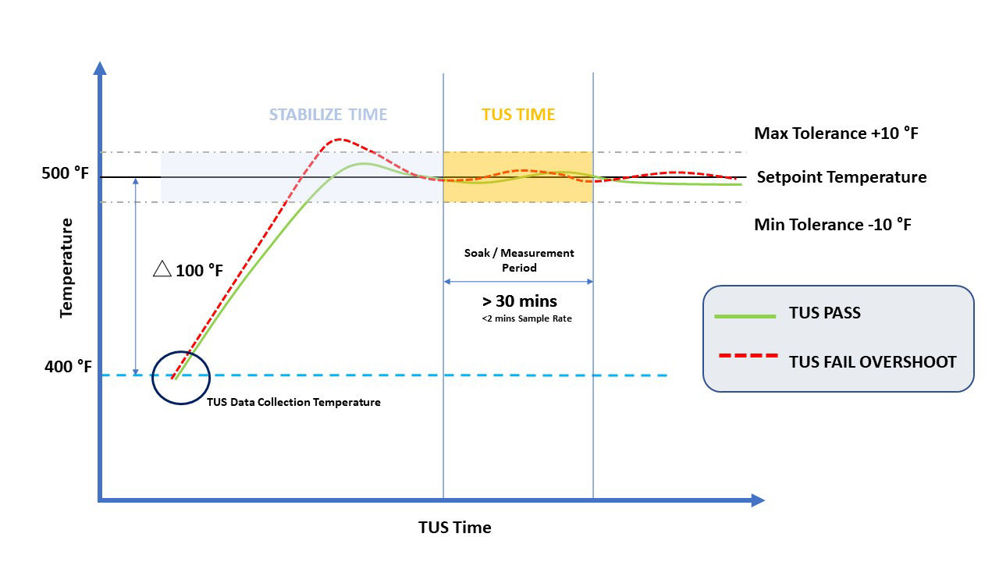

Una delle principali sfide per qualsiasi standard è comprendere appieno il significato o la definizione dei termini e del linguaggio utilizzati. Nella specifica AMS2750G, il TUS è definito come "Un test o una serie di test in cui vengono utilizzati strumentazione e sensori tarati per misurare la variazione di temperatura all'interno della zona di lavoro del forno qualificato prima e dopo la stabilizzazione termica". Questa stessa definizione contiene termini importanti che analizzeremo e discuteremo in seguito, in quanto applicabili ai forni continui. La Figura 1 mostra uno schema dei principi base TUS.

Figura 1: Schema tipico di un risultato TUS utilizzando parametri AMS270G ipotetici.

Figura 1: Schema tipico di un risultato TUS utilizzando parametri AMS270G ipotetici.

Traccia verde (PASS) Traccia Rossa (FAIL) a causa di overshoot.

Le tolleranze TUS (± X°F) richieste sono definite in AMS2750G dal punto di vista della classe del forno (AMS2750G Tabella 16/17). Occorre tuttavia prestare attenzione al riferimento "prima e dopo la stabilizzazione". Come mostrato nella Figura 1 (traccia rossa), i malfunzionamenti dovuti all'inerzia termica annulleranno qualsiasi risultato positivo nel periodo minimo di permanenza TUS. Come definito dalla AMS2750G, se un overshoot si verifica al di sopra del livello di tolleranza superiore, sia nell'approccio al set point che nel periodo di indagine, il TUS fallirà. È quindi importante rispettare i requisiti di raccolta dei dati TUS (AMS2750G 3.5.10) già dal periodo di stabilizzazione ovvero quando tutti i sensori di prova sono a ≤100 °F o 55°C al di sotto del setpoint di TUS.

Un survey iniziale viene eseguito al momento dell'installazione del forno o dopo modifiche e riparazioni (AMS2750G 3.5.4). Le temperature di TUS iniziale devono essere la temperatura minima e massima dell'intervallo di temperature operative qualificate del forno. Si noti tuttavia che sono richiesti livelli di TUS intermedi in modo che non vi siano due temperature di rilevamento successive il cui Δt sia superiore ai 600 °F o 335°C.

I TUS periodici (normali e prolungati) vengono eseguiti a qualunque temperatura all’interno di ciascun campo di temperatura qualificato se Δt del campo di temperatura qualificato è <335°C. In caso contrario, le temperature selezionate devono essere a 300°F o 170°C dal minimo e a 300°F o 170°C dal massimo intervallo di temperatura operativo qualificato determinato dal TUS iniziale. Anche in questo caso, possono essere richiesti livelli di TUS intermedi, in modo che nessuna delle due temperature di rilevamento successive sia superiore a 600 °F o 335°C. La frequenza di TUS è chiaramente stabilita per classi di forni in AMS2750G (TABELLE 16 e 17).

Tornando alla nostra definizione iniziale, dobbiamo ora affrontare il termine "zona di lavoro qualificata del forno". È importante distinguerla dalle dimensioni interne del forno e anche dalla zona di controllo. La definizione fornita (AMS2750G 2.2.48) "La porzione di volume di un'apparecchiatura di trattamento termico in cui la variazione di temperatura è conforme alla tolleranza di uniformità richiesta all'interno dell'intervallo di temperatura operativa qualificata, come definito dal posizionamento dei sensori durante la più recente indagine di uniformità della temperatura".

Da un punto di vista pratico e semplicistico, l'esigenza è quella di posizionare i sensori di temperatura su un volume definito, analogo a quello di processo. Il posizionamento accurato di tali sensori è fondamentale per il successo del TUS iniziale e di quelli successivi.

Soluzione TUS “thru-process” per forni a ciclo continuo

Tradizionalmente, le indagini di uniformità della temperatura (TUS) vengono eseguite su forni statici a lotti utilizzando uno strumento di prova (registratore grafico o data logger statico) esterno al forno, con termocoppie ubicate nella camera di riscaldo del forno.

Nel caso di forni continui, l’impiego di termocoppie a trascinamento ha dei limiti. Tale metodo infatti spesso richiede molta manodopera, è potenzialmente pericoloso e può compromettere i dati TUS raccolti. La scelta del tipo di termocoppia può essere limitata a poche tipologie (AMS2750G 2.2.21, Tabella 3), implicando un compromesso di durata e riutilizzo limitato (AMS2750G Tabella 5). L'isolamento delle stesse è ovviamente soggetto a danni e usura elevata dovuti allo scorrimento nel forno, che ne limiterebbero ulteriormente l'uso nel tempo come definito dalla sezione 3.1.6 di AMS2750G. La ritaratura di tali termocoppie, se prevista, richiede inoltre molto tempo.

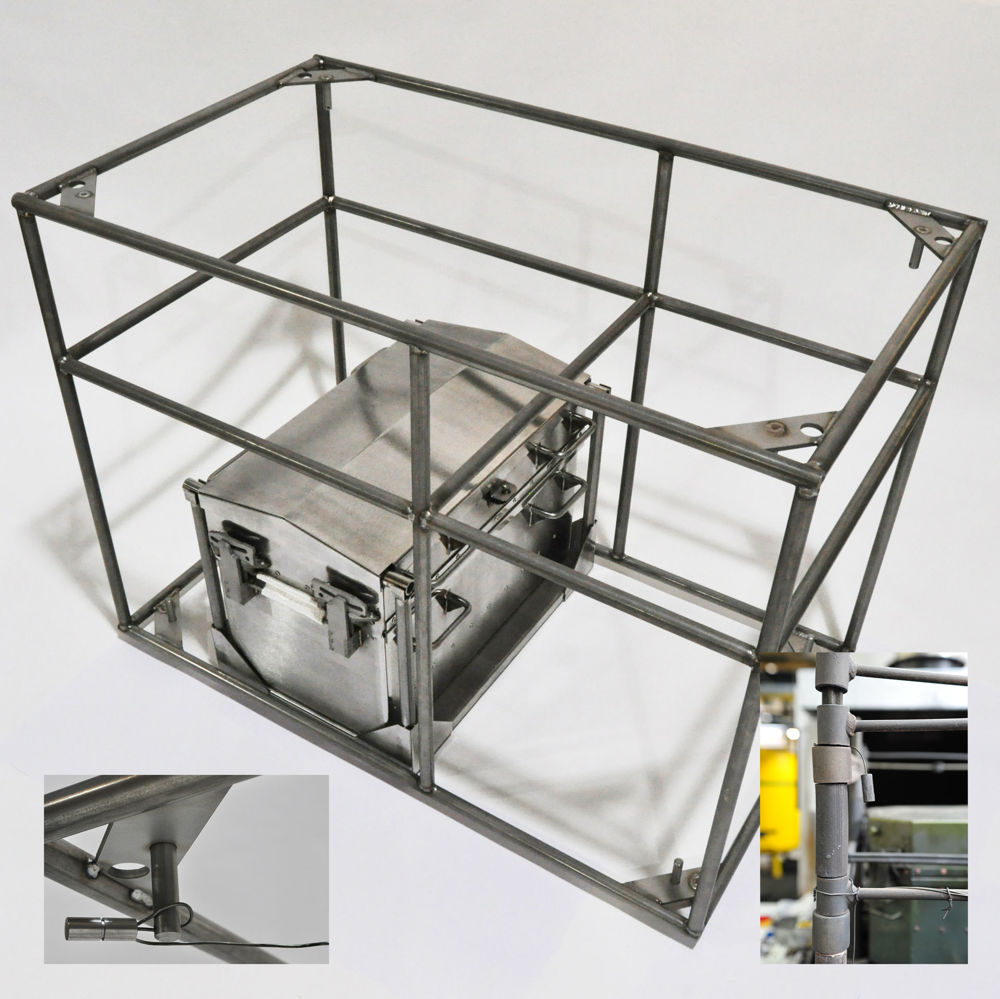

Per forni semicontinui (a spinta) o continui (a nastro/tappeto) il TUS "Thru-process" elimina i problemi legati alle termocoppie a trascinamento. Un datalogger multicanale (strumento di prova sul campo) avanza all'interno e attraverso il processo di trattamento termico protetto da una barriera. Il design e le specifiche della barriera termica sono personalizzabili in base al processo da monitorare (tempo/temperatura/pressione, ecc.). Questo metodo richiede solo termocoppie di lunghezza ridotta, da dislocare nel telaio TUS. Le robuste termocoppie a isolamento minerale, generalmente di tipo K o N, possono essere fissate in modo permanente al telaio. In questo modo si riducono i tempi di preparazione e si garantisce il corretto posizionamento delle termocoppie per TUS periodici, come definito (AMS2750G 3.1.7). I dati di temperatura vengono quindi trasmessi in tempo reale a un PC che esegue il software di analisi TUS, tramite un collegamento di telemetria RF bidirezionale direttamente dal forno.

Figura 2: Sistema TUS PhoenixTM "Thru-process" installato in un telaio TUS che consente di viaggiare in modo indipendente attraverso il forno. La barriera termica (A) protegge il data logger multicanale interno (B) (Strumento di prova su campo). Termocoppie corte a isolamento minerale non a perdere (C) misurano la temperatura nella zona di lavoro qualificata.

Metodo volumetrico (AMS2750G 3.5.11.6)

Per i forni semicontinui, in cui possono essere presenti più zone di controllo indipendenti, si utilizza il metodo volumetrico. Un telaio tridimensionale (Figura 3) viene trasferito in ogni zona di lavoro qualificata o da qualificare successiva. Può essere necessario eseguire survey multipli per coprire l’intera area di lavoro. I sensori TUS sono posizionati in tre dimensioni per rappresentare una porzione, ad esempio un cestello, un vassoio o l'intero volume della zona di lavoro qualificata. Il numero di termocoppie e le posizioni sul telaio sono posizionate secondo le prescrizioni (AMS2750GFigura 1 e Tabelle 17 e 18)

Metodo piano (AMS2750G 3.5.11.7)

Per i forni a nastro continuo si consiglia di utilizzare un metodo alternativo di prova delle termocoppie chiamato “metodo piano”. Poiché il sistema viaggia attraverso il forno, è necessario solo monitorare l’uniformità della temperatura su un piano bidimensionale (Figura 4).

Figura 3: Sistema TUS “Thru-process” di PhoenixTM installato in un telaio TUS volumetrico. Termocoppie montate su supporti fissi agli 8 vertici del telaio e al punto centrale come illustrato, con dissipatore di calore fissato al giunto caldo del sensore.

Figura 4: Sistema TUS “Thru-process” di PhoenixTM mostra il telaio TUS applicando il metodo piano. Termocoppie installate in 9 punti a (A) giunto caldo esposto o (B) dissipatore di calore

Figura 5: Survey di uniformità della temperatura (TUS) di un forno continuo applicando il metodo piano con il sistema di monitoraggio Thru-process di PhoenixTM. Il datalogger viaggia protetto da una barriera termica montata sul telaio TUS eseguendo in sicurezza un TUS su 4 punti disposti sulla larghezza, che sarebbe impossibile con il metodo delle termocoppie a trascinamento.

(fotografia per gentile concessione di Raba Axle, Györ, Ungheria).

Tutti i parametri utilizzati durante il TUS devono rappresentare il normale funzionamento dell’impianto (forno) durante la produzione, come indicato in AMS2750G 3.5.6. Il TUS iniziale deve essere eseguito alle temperature minima e massima dell’intervallo di temperatura di lavoro qualificata e alle velocità di passaggio più alte e più basse usate durante la produzione. Il TUS periodico può essere eseguito a qualsiasi velocità di passaggio usata durante la produzione se almeno un TUS all’anno include la velocità di movimento più alta e più bassa.

Il numero e il posizionamento delle termocoppie richieste nel metodo piano è determinato dall’altezza, dalla larghezza e dalla profondità della zona di lavoro come definito in AMS2750G Table 19 come indicato nella tabella 1 sotto. Le letture della temperatura di tutti i sensori TUS devono essere registrate almeno ogni 2 minuti con un minimo di 10 set di letture registrate per ogni zona di lavoro qualificata. Il passaggio può essere ripetuto tutte le volte necessarie a garantire l’identificazione di andamenti ricorrenti di temperatura in tutti i punti di ogni zona di lavoro qualificata.

Per il monitoraggio del TUS è possibile utilizzare termocoppie a giunto esposto o termocoppie dotate di dissipatore di calore (AMS2750G 2.2.27). Il diametro del dissipatore di calore (Figure 3 e 4) non deve superare 0.5 pollici o 13 mm, e non deve superare lo spessore del materiale più sottile lavorato. Il materiale deve avere una conducibilità termica a temperatura ambiente coerente con il materiale termicamente trattato.

Il posizionamento delle termocoppie deve essere mantenuto per la prova TUS iniziale e per quelle periodiche successive, e si mantiene tale utilizzando telai TUS permanenti.

Tabella 1: Quantità e posizionamento dei sensori TUS per forni continui e semi-continui utilizzando il metodo piano. (AMS2750G TABELLA 19)

Per forni TUS continui è importante il monitoraggio della velocità di passaggio perché viene utilizzata per calcolare la lunghezza della zona di lavoro qualificata (AMS2750G 3.5.11.9). Ogni lunghezza della zona di lavoro qualificata è la somma del tempo in cui i sensori sono rimasti entro la tolleranza TUS richiesta alla velocità di passaggio impiegata.

Nella maggior parte delle situazioni TUS (meno di 10 sensori) non sono consentite anomalie dei sensori TUS. Sopra i 10 sensori sono consentite alcune anomalie (AMS2750G Tabella 20/21) ma è importante tenere presente che non sono accettati errori dei sensori d’angolo.

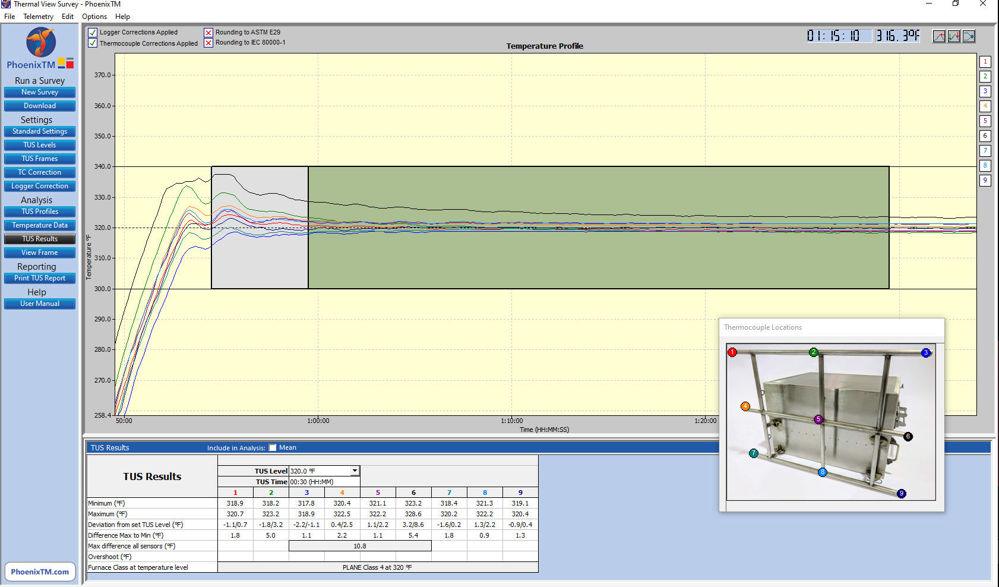

Analisi e reportistica TUS

Ovviamente la raccolta dei dati TUS costituisce solo una parte del processo. I dati devono essere esaminati, analizzati e documentati per soddisfare i criteri di Pass e Fail (AMS2750G 3.5.14) e di reportistica (AMS2750G 3.5.16). È un’operazione che può essere eseguita manualmente, ma è complessa e richiede tempo.

Un pacchetto software commerciale come PhoenixTM Thermal View Survey offre una alternativa automatizzata di elaborazione dei dati raccolti durante il TUS. Utilizzando dei template personalizzati che includono livelli TUS, classe del forno, telaio TUS, fattori di correzione termocoppie e datalogger, l’analisi di ogni livello del TUS può essere eseguita in modo accurato ed efficiente. Un template apposito permette di redigere un rapporto chiaro e dettagliato di tutti i criteri e i parametri di test. I rapporti TUS possono essere rapidamente generati, salvati e condivisi in formato cartaceo o digitale.

Figura 6: Il software Thermal View Survey di PhoenixTM mostra la grafica e l’analisi dei dati di un livello TUS specifico usando il metodo piano applicato a un forno a nastro continuo.

Overview

Il sistema PhoenixTM “Thru-process” rappresenta una soluzione versatile per effettuare i controlli TUS di forni con particolare riguardo al monitoraggio dei processi di trattamento termico semi-continui o continui nella conformità delle specifiche AMS270G o CQI-9. È lo strumento ideale per la comprensione, il controllo, l’ottimizzazione e la certificazione dei vostri processi di trattamento termico.